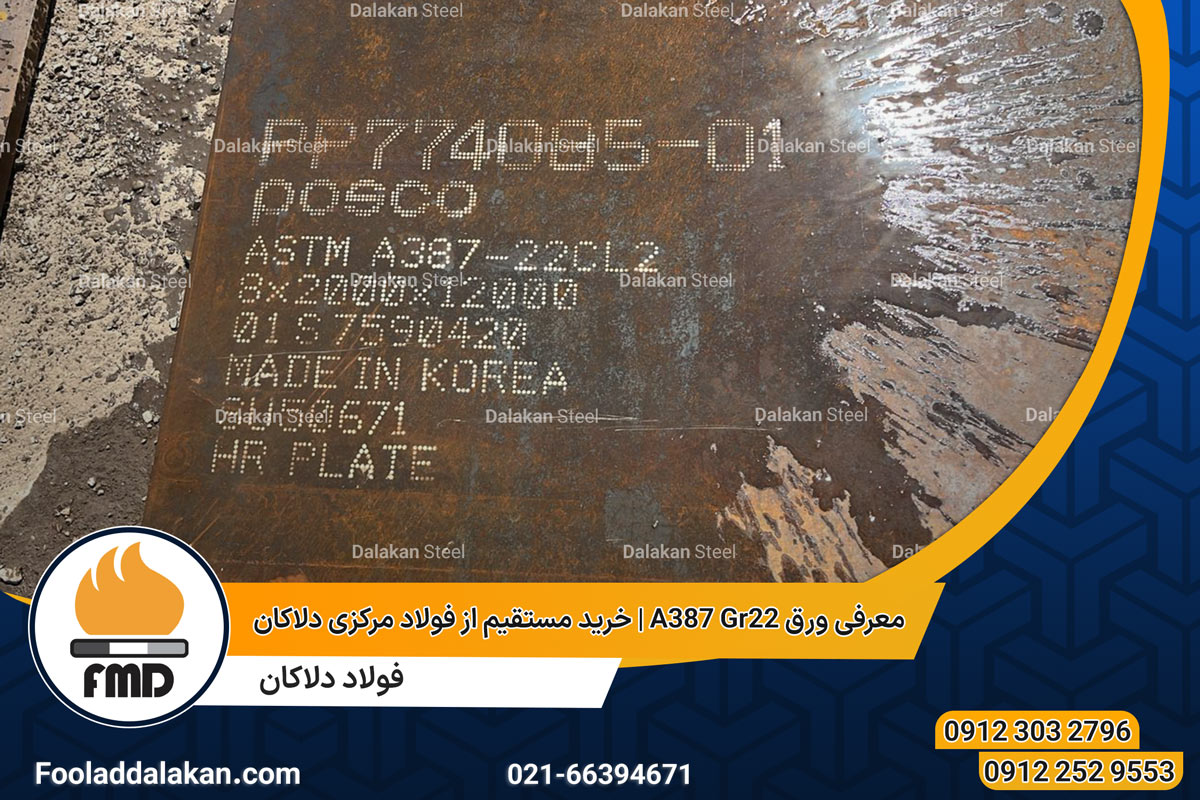

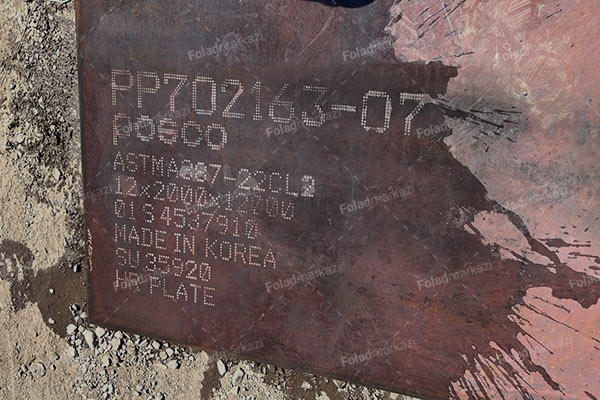

ورق A387 گرید 22 | خرید مستقیم از فولاد مرکزی دلاکان

ورق A387 گرید 22 یکی از آلیاژهای پراستفاده در صنایع سنگین و نیروگاهی است که بهدلیل مقاومت بالا در برابر حرارت و فشار، نقش مهمی در ساخت تجهیزات تحت فشار دارد. در این مقاله با استاندارد ASTM A387، ویژگیهای گرید 22، ترکیب شیمیایی، خواص مکانیکی و جوشکاری این ورق آشنا میشوید. همچنین اگر قصد خرید ورق A387 این ورق را دارید، فولاد مرکزی دلاکان یکی از منابع معتبر برای تأمین مستقیم آن است.

ورق A387 گرید 22 چیست؟

ورق A387 گرید یک نوع ورق فولادی آلیاژی کروم-مولیبدن است که تحت استاندارد ASTM A387 تولید میشود. این ورق برای استفاده در شرایط دمای بالا، مانند بویلرها، مبدلهای حرارتی، مخازن تحت فشار و تجهیزات پالایشگاهی طراحی شده است. آلیاژ بودن این ورق باعث افزایش مقاومت آن در برابر خوردگی داغ، فشار داخلی و دمای بالا شده است.

معرفی استاندارد ASTM A387

استاندارد ASTM A387 توسط انجمن آزمون و مواد آمریکا (ASTM) تعریف شده و شامل ورقهای فولادی آلیاژی مقاوم در برابر حرارت برای استفاده در سازههای تحت فشار است. این استاندارد شامل چندین گرید مختلف مانند Gr.11، Gr.12، Gr.22 و Gr.91 است که هر یک ویژگیها و درصد عناصر آلیاژی متفاوتی دارند. ورقهای تحت این استاندارد معمولاً با عملیات نرماله یا تمپر شده تولید میشوند تا خواص مکانیکی مناسب در دمای بالا را ارائه دهند.

گرید 22 چه تفاوتی با سایر گریدها دارد؟

گرید 22 نسبت به گریدهای پایینتر مانند Gr.11 یا Gr.12 دارای درصد بیشتری از عنصر مولیبدن است. این افزایش موجب بهبود چشمگیر مقاومت خزشی (Creep Resistance) و استحکام در دمای بالا میشود. همچنین Gr.22 در برابر اکسیداسیون و خوردگی در شرایط سختتر عملکرد بهتری دارد، که آن را برای صنایع نفت، گاز و پتروشیمی ایدهآل میکند. (مشاهده دسته بندی مهمترین محصولات: فولاد خشکه هوایی)

ترکیب شیمیایی و خواص مکانیکی ورق A387 گرید

ورق A387 Gr22 از ترکیب دقیق عناصر آلیاژی ساخته شده است که عملکرد آن در شرایط کاری دشوار را تضمین میکند.

عناصر آلیاژی اصلی (کروم، مولیبدن و…)

عنصر اصلی در ترکیب این ورق کروم (Cr) است که معمولاً حدود 2.00 تا 2.50 درصد از ترکیب را تشکیل میدهد. کروم باعث افزایش مقاومت در برابر اکسیداسیون و خوردگی داغ میشود. عنصر مهم دیگر مولیبدن (Mo) است که حدود 0.90 تا 1.10 درصد به ترکیب افزوده میشود و نقش کلیدی در بهبود مقاومت خزشی و استحکام در دمای بالا دارد. مقادیر کربن، منگنز، سیلیکون و فسفر نیز در محدوده استاندارد کنترل میشوند تا ضمن حفظ خواص، جوشپذیری مناسب هم حاصل شود.

مقاومت در برابر حرارت و فشار

یکی از مهمترین ویژگیهای ورق A387 گرید مقاومت عالی آن در برابر حرارت و فشار است. این ورق قادر است در دماهای بالا (تا حدود 600 درجه سانتیگراد) همچنان استحکام مکانیکی مناسبی را حفظ کند. به همین دلیل در ساخت مبدلهای حرارتی، راکتورهای شیمیایی، مخازن ذخیره تحت فشار و تجهیزات نیروگاهی بهوفور مورد استفاده قرار میگیرد.

این ورق در تستهای کشش، دارای استحکام تسلیم (Yield Strength) حدود 205 مگاپاسکال و استحکام کششی نهایی (Tensile Strength) در حدود 415 تا 585 مگاپاسکال است که بسته به نوع عملیات حرارتی، ممکن است متغیر باشد. (مشاهده فولاد آلیاژی پرکاربرد: خرید فولاد 4130)

خواص جوشکاری و ماشینکاری

با وجود درصد بالای عناصر آلیاژی، ورق A387 گرید 22 از جوشپذیری خوبی برخوردار است، البته باید نکات فنی خاصی در حین جوشکاری رعایت شود. استفاده از پیشگرمایش و پسگرمایش، انتخاب الکترودهای مناسب (معمولاً نوع کمهیدروژن) و کنترل تنشهای پسماند از جمله مواردی است که کیفیت جوش را تضمین میکند.

از نظر ماشینکاری نیز این ورق قابل تراشکاری و سوراخکاری است، اما سختی نسبی بالای آن ممکن است باعث افزایش مصرف ابزار و نیاز به روانکاری بیشتر شود. استفاده از ابزارهای کاربیدی و دور پایین، بازده کار را افزایش میدهد.

کاربردهای ورق فولادی A387 گرید 22

ورق فولادی A387 گرید 22 به دلیل ویژگیهای منحصربهفرد خود، در صنایع سنگین که نیاز به مقاومت بالا در برابر دما و فشار دارند، بسیار کاربردی است. در ادامه به مهمترین حوزههای استفاده از این ورق میپردازیم.

استفاده در صنایع نفت، گاز و پتروشیمی

صنایع نفت و گاز از جمله پرچالشترین محیطها برای تجهیزات صنعتی هستند. خوردگی در اثر بخارات اسیدی، فشارهای بالا و دمای زیاد، همگی عواملی هستند که نیاز به متریال مقاوم را دوچندان میکنند. ورق A387 گرید 22 با مقاومت بالا در برابر سولفید هیدروژن، اکسیداسیون و ترکخوردگی ناشی از دمای بالا، یکی از بهترین انتخابها برای ساخت مخازن تحت فشار، راکتورها، لولههای انتقال و تجهیزات پالایشگاهی است.

ساخت بویلر و مبدل حرارتی

یکی از رایجترین کاربردهای ورق A387 در ساخت بویلر (دیگ بخار) و مبدلهای حرارتی است. این تجهیزات دائماً با بخار داغ، فشار بالا و سیکلهای حرارتی شدید درگیر هستند. ترکیب کروم و مولیبدن در این ورق باعث میشود که سطح داخلی و خارجی بویلر در برابر زنگزدگی و تخریب حرارتی، مقاومت طولانیمدتی داشته باشد.

کاربرد در نیروگاهها و تجهیزات تحت فشار

در نیروگاههای بخار و سیکل ترکیبی، تجهیزات بهطور مداوم تحت دمای بالا و فشار زیاد قرار دارند. ورق A387 به دلیل مقاومت حرارتی فوقالعادهاش، در ساخت بدنه توربینها، دیوارههای فشار، محفظههای احتراق و مخازن ذخیرهسازی حرارتی بسیار کاربرد دارد. استحکام کششی و تسلیم مناسب در دماهای بالا، این ورق را به گزینهای مطمئن برای عملکرد مداوم و بدون وقفه تبدیل میکند. (مشاهده ورق آلیاژی کاربردی: ورق 16Mo3)

مزایای ورق A387 گرید 22 نسبت به سایر ورقهای آلیاژی

در بازار فولاد آلیاژی، انتخاب بین گریدهای مختلف همواره به عواملی مانند مقاومت، قیمت و قابلیت ساخت بستگی دارد. در ادامه به دلایلی اشاره میکنیم که چرا گرید 22 انتخابی برتر نسبت به سایر گریدهای مشابه است.

مقاومت بالا در برابر خوردگی

وجود درصد مناسبی از کروم در ترکیب شیمیایی ورق A387، باعث ایجاد لایهای محافظ بر سطح فولاد میشود که مقاومت بسیار خوبی در برابر اکسیداسیون، سولفیداسیون و حتی خوردگی ناشی از گازهای اسیدی ایجاد میکند. این ویژگی باعث میشود عمر مفید تجهیزات ساختهشده با این ورق، در محیطهای خورنده بهطور چشمگیری افزایش یابد.

دوام در دماهای بالا

یکی از مزیتهای کلیدی این ورق، حفظ خواص مکانیکی در دماهای بالاست. حتی در دماهای نزدیک به 600 درجه سانتیگراد، ورق A387 همچنان دارای استحکام کششی مناسب و مقاومت خزشی قابلتوجهی است. این ویژگی در شرایطی که دیگر فولادها شروع به نرم شدن یا ترک برداشتن میکنند، بسیار حیاتی است.

صرفهجویی در هزینههای نگهداری

استفاده از ورق A387 Gr.22 در پروژههای صنعتی میتواند بهطور قابلتوجهی هزینههای نگهداری و تعمیرات را کاهش دهد. این صرفهجویی از دو جنبه حاصل میشود: یکی افزایش طول عمر تجهیزات بهدلیل دوام بالای ورق، و دیگری کاهش نیاز به تعویض مکرر یا تعمیر قطعات در اثر ترک، زنگزدگی یا تغییر شکل. در نتیجه، بهرهوری کلی سیستمها افزایش مییابد و هزینههای عملیاتی کاهش پیدا میکند.

(برای مشاهده بیشتر مقاله مرتبط کلیک کنید)