نقش فولاد 1.2842 در تولید قالبهای پانچ و پرس دقیق

چرا فولاد 1.2842 انتخابی مناسب برای قالبهای پانچ و پرس است؟

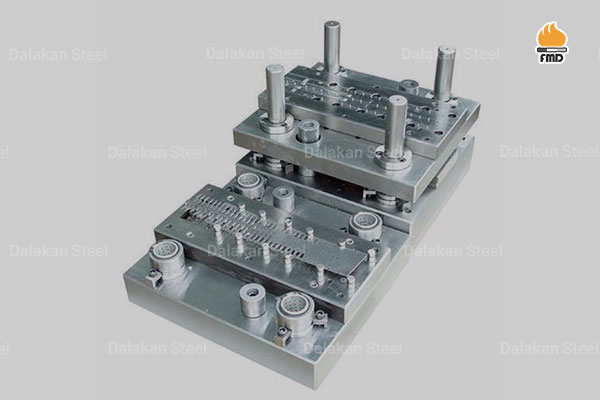

در فرآیندهای تولید صنعتی، قالبهای پانچ و پرس بهعنوان ابزارهایی کلیدی برای شکلدهی فلزات مورد استفاده قرار میگیرند. انتخاب فولاد مناسب برای ساخت این قالبها نقش مهمی در افزایش طول عمر ابزار و کیفیت محصول نهایی دارد. فولاد 1.2842، که با نامهای تجاری مانند O2 Tool Steel نیز شناخته میشود، یکی از انتخابهای پرکاربرد در این حوزه است. این فولاد ابزاری سردکار به دلیل ویژگیهای مکانیکی متعادل، قابلیت عملیات حرارتی و مقاومت به سایش، جایگاه ویژهای در صنعت قالبسازی دارد.

ترکیب شیمیایی و ویژگیهای مکانیکی برجسته

ترکیب شیمیایی فولاد 1.2842 شامل عناصر کلیدی نظیر کربن (حدود 0.9%)، منگنز، کروم و وانادیم است. این ترکیب باعث میشود فولاد پس از عملیات حرارتی به سختی قابل توجهی دست یابد، بدون آنکه چقرمگی خود را از دست بدهد.

از نظر مکانیکی، فولاد 1.2842 دارای موارد زیر است:

سختی بالا پس از سختکاری (تا حدود 62 راکول C)

چقرمگی قابل قبول در دمای اتاق

پایداری ابعادی مطلوب در حین ماشینکاری و حرارتدهی

این خواص باعث میشوند فولاد 1.2842 بتواند تنشهای ناشی از ضربات مکرر پانچ یا برش را تحمل کند، بدون آنکه دچار ترک یا شکست شود.

مقاومت بالا در برابر سایش و فشار مداوم

یکی از مهمترین عواملی که قالبهای پانچ و پرس را در معرض آسیب قرار میدهد، سایش سطحی ناشی از تماس مداوم با ورقهای فلزی است. فولاد 1.2842 با ساختار یکنواخت و کربن بالا، در برابر سایش مقاومت بسیار خوبی دارد. همچنین، وجود کروم و وانادیم باعث تشکیل کاربیدهای سخت در ساختار فولاد میشود که پایداری سطح را تقویت میکنند. در شرایطی که قالب باید میلیونها ضربه را بدون تغییر شکل تحمل کند، فولاد 1.2842 عملکرد پایداری از خود نشان میدهد. همین ویژگی، آن را برای قالبهای دقیق پانچ و پرس که نیازمند تلرانسهای ابعادی بسیار کم هستند، به گزینهای مطمئن تبدیل کرده است.

تأثیر عملیات حرارتی بر عملکرد فولاد 1.2842 در قالبسازی

عملیات حرارتی نقش حیاتی در تعیین خواص نهایی فولاد 1.2842 دارد. این فرآیند شامل سختکاری، بازپخت و گاهی آنیل میشود که هر کدام برای هدف خاصی انجام میگیرند. با کنترل دقیق پارامترهای حرارتی، میتوان ویژگیهایی مانند سختی، مقاومت به سایش و پایداری ابعادی را به حداکثر رساند.

فرآیند سختکاری و بازپخت

سختکاری فولاد 1.2842 معمولاً در دمای حدود 800 تا 820 درجه سانتیگراد انجام میشود. پس از رسیدن به دمای آستنیته، فولاد سریعاً در روغن سرد میشود. این فرآیند منجر به تشکیل ساختار مارتنزیتی سخت در فولاد میشود که عامل اصلی افزایش مقاومت به سایش است.

اما سختی بیشازحد میتواند شکنندگی ایجاد کند. بنابراین، پس از سختکاری، فولاد باید تحت فرآیند بازپخت (Temper) قرار گیرد. این مرحله معمولاً در دمای 150 تا 200 درجه سانتیگراد انجام میشود و به منظور کاهش تنشهای داخلی و افزایش چقرمگی فولاد است.

ترکیب این دو مرحله باعث میشود قالب ساختهشده از فولاد 1.2842 بتواند ضربات مکرر را تحمل کرده و دچار ترکخوردگی نشود.

بهبود سختی، چقرمگی و پایداری ابعادی

یکی از ویژگیهای مهم فولاد 1.2842، پایداری ابعادی در حین عملیات حرارتی است. این ویژگی بهویژه برای قالبهای پانچ دقیق که باید با دقت میکرونی ساخته شوند، بسیار حیاتی است. برخلاف برخی فولادهای ابزاری که در حین سرد شدن دچار تغییر شکل میشوند، فولاد 1.2842 ثبات بالایی از خود نشان میدهد.

همچنین، با استفاده از عملیات بازپخت دو مرحلهای میتوان توازن بهتری بین سختی بالا و چقرمگی مناسب ایجاد کرد. این توازن باعث میشود قالبها در برابر لبپر شدن و شکست مقاومتر باشند و عمر مفید آنها افزایش یابد.

کاربردهای متداول فولاد 1.2842 در قالبهای صنعتی

فولاد 1.2842 به دلیل تعادل میان سختی، چقرمگی و قابلیت ماشینکاری، در بسیاری از کاربردهای صنعتی مرتبط با ساخت قالبها مورد استفاده قرار میگیرد. این فولاد در بخش قالبسازی سرد، یکی از گزینههای اقتصادی و مؤثر محسوب میشود.

قالبهای پانچ فلزات نازک

یکی از کاربردهای اصلی فولاد 1.2842 در ساخت قالبهای پانچ برای ورقهای فلزی نازک است. در این نوع کاربرد، نیاز به برشی دقیق، سریع و مکرر وجود دارد. فولاد 1.2842 به دلیل سختی قابل تنظیم و مقاومت به سایش بالا، میتواند تعداد بالایی عملیات پانچ را بدون افت کیفیت انجام دهد.

از آنجایی که فلزات نازک در برابر فشار و تنش کمتری مقاومت دارند، قالب نیز باید دقت بالایی داشته باشد تا از اعوجاج یا پاره شدن ورق جلوگیری شود. فولاد 1.2842 بهدلیل پایداری ابعادی، در ساخت این نوع قالبها عملکرد بسیار خوبی ارائه میدهد.

قالبهای برش دقیق و فرمدهی سرد

در صنایع خودروسازی، الکترونیک و تولید قطعات فلزی دقیق، قالبهای برش و فرمدهی سرد نقش مهمی دارند. در این نوع کاربردها، نهتنها برش با دقت بالا اهمیت دارد، بلکه شکلدهی بدون ایجاد ترک یا تنش داخلی در قطعه نهایی نیز ضروری است.

فولاد 1.2842 با قابلیت عملیات حرارتی دقیق، میتواند به سختی بالا برسد در حالی که چقرمگی کافی برای جلوگیری از شکست در نقاط بحرانی را حفظ کند. این ویژگی باعث میشود در فرمدهی سرد فلزات نیز گزینهای قابل اعتماد باشد.

مشاهده مقاله مرتبط: چرا فولاد 1.2550 برای ساخت ابزارهای سنگین انتخاب میشود؟ کلیک کنید >>

مزایای استفاده از فولاد 1.2842 در مقایسه با فولادهای مشابه

اگرچه بازار فولادهای ابزاری سردکار شامل انواع مختلفی از فولادهاست، اما فولاد 1.2842 توانسته بهدلیل ویژگیهای متعادل و قیمت مناسب، جایگاه خود را در قالبسازی صنعتی حفظ کند. برای تصمیمگیری بهتر در انتخاب متریال، مقایسه با دیگر گزینهها مفید است.

مقایسه با فولادهای 1.2379، 1.2510 و فولاد فنر

در مقایسه با فولاد 1.2379 (SPK): فولاد 1.2379 از نظر سختی و مقاومت به سایش نسبت به 1.2842 بالاتر است. با این حال، 1.2379 چقرمگی کمتری دارد و در کاربردهایی که احتمال شکست ابزار زیاد است، کمتر توصیه میشود. همچنین ماشینکاری آن سختتر است.

در مقایسه با فولاد 1.2510 (فولاد O1): فولاد 1.2510 از نظر ترکیب شیمیایی به 1.2842 نزدیک است، اما چقرمگی آن بیشتر و مقاومت به سایش آن کمی کمتر است. در کاربردهایی که ضربه و تنش بالا وجود دارد، 1.2510 گزینه بهتری است. اما برای قالبهای برش دقیق، 1.2842 به دلیل پایداری ابعادی، اولویت دارد.

در مقایسه با فولاد فنر (مانند فولاد CK75 یا 51CrV4): فولادهای فنر چقرمگی بسیار بالا دارند و برای قطعات تحت ضربه مناسباند، اما سختی و مقاومت به سایش کمتری نسبت به فولاد 1.2842 دارند. ازاینرو، برای قالبهایی که نیاز به تحمل سایش بالا دارند، گزینه مناسبی نیستند.

عملکرد، قیمت و سهولت ماشینکاری

عملکرد: فولاد 1.2842 تعادل خوبی میان عملکرد برش، دوام قالب و پایداری حرارتی ارائه میدهد. در پروژههایی که دقت و طول عمر قالب اهمیت دارد، این فولاد گزینهای مطمئن است.

قیمت: از نظر اقتصادی، 1.2842 قیمت پایینتری نسبت به فولادهای آلیاژی پرکربن مانند 1.2379 دارد، در حالی که در بسیاری از کاربردها عملکرد مشابهی ارائه میدهد. این موضوع آن را به گزینهای محبوب در تولید انبوه تبدیل کرده است.

سهولت ماشینکاری: فولاد 1.2842 در حالت آنیلشده، ماشینکاری نسبتاً راحتی دارد و برای قالبسازانی که به دنبال زمان کمتر برای ساخت ابزار هستند، انتخاب خوبی است. حتی پس از عملیات حرارتی نیز پرداخت سطحی مناسبی ارائه میدهد.

نکات کلیدی در طراحی و نگهداری قالبهای ساختهشده از فولاد 1.2842

در طراحی و نگهداری قالبهای صنعتی، بهویژه قالبهای پانچ و پرس، توجه به ویژگیهای خاص فولاد 1.2842 میتواند تأثیر زیادی بر عمر مفید و عملکرد کلی قالب داشته باشد. از آنجا که فولاد 1.2842 بهطور ویژه برای کاربردهای سردکار طراحی شده است، رعایت اصول خاص در فرآیند طراحی و نگهداری میتواند از آسیبهای ناشی از سایش و ترکخوردگی جلوگیری کرده و کارایی قالب را در طول زمان بهبود بخشد.

اصول طراحی مهندسی برای افزایش عمر قالب

طراحی صحیح قالبها از ابتدا، یکی از مهمترین عوامل در افزایش عمر مفید آنهاست. در طراحی قالبهای ساختهشده از فولاد 1.2842، نکات زیر باید مد نظر قرار گیرد:

انتخاب دقیق هندسه قالب: هندسه قالب باید بهگونهای طراحی شود که توزیع تنش در آن یکنواخت باشد. بهویژه در مناطقی که تحت فشار بالا قرار دارند، باید از طراحیهای پیچیده که ممکن است منجر به تمرکز تنش شوند، اجتناب کرد. شکل هندسی مناسب کمک میکند تا قالب بهطور یکنواخت در معرض فشار قرار گیرد و احتمال شکست به حداقل برسد.

استفاده از پوششهای محافظ: در برخی از موارد، استفاده از پوششهای مقاوم در برابر سایش روی سطح قالب میتواند عمر آن را بهطور چشمگیری افزایش دهد. این پوششها میتوانند از فولاد در برابر سایش مداوم ناشی از تماس با فلزات مختلف محافظت کنند.

کنترل دقیق ابعاد: توجه به پایداری ابعادی فولاد 1.2842 پس از عملیات حرارتی، بهویژه در فرآیندهای برش و پانچ، ضروری است. از آنجایی که دقت ابعادی در ساخت قالبهای دقیق بسیار مهم است، طراحی باید بهگونهای باشد که پس از سختکاری و عملیات حرارتی، قالب تغییر شکل یا انقباض نداشته باشد.

روشهای جلوگیری از ترکخوردگی و شکست قالب

ترکخوردگی و شکست یکی از مشکلات رایج در قالبهای صنعتی است که میتواند به دلیل فشارهای زیاد یا طراحی ناکافی رخ دهد. برای جلوگیری از این مشکلات، باید روشهای مختلفی را در نظر گرفت:

کنترل دقیق عملیات حرارتی: یکی از مهمترین مراحل برای جلوگیری از ترکخوردگی، کنترل دقیق فرآیند سختکاری و بازپخت است. سرعت سرد شدن قالب پس از عملیات سختکاری باید بهطور دقیق تنظیم شود تا از ایجاد تنشهای داخلی جلوگیری گردد. در صورتی که سرد شدن بیشازحد سریع باشد، احتمال ایجاد ترکهای سطحی یا عمقی افزایش مییابد.

استفاده از طراحیهایی با ضخامت یکنواخت: در طراحی قالبهای ساختهشده از فولاد 1.2842، عدم تغییرات ناگهانی در ضخامت قالب میتواند از تمرکز تنشهای مکانیکی و حرارتی جلوگیری کند. این کار باعث میشود که قالب در برابر فشارها مقاومتر شده و دچار شکست یا ترکخوردگی نشود.

بازرسی و نگهداری منظم: نگهداری و بازرسی منظم قالبها بهویژه در برابر سایش و خوردگی، باعث میشود تا مشکلات در مراحل اولیه شناسایی شوند. بازبینیهای دورهای و تعویض قطعات فرسوده میتوانند از شکستهای ناگهانی جلوگیری کرده و عمر قالب را افزایش دهند.

جلوگیری از ضربههای مفرط: در هنگام استفاده از قالب، باید از اعمال ضربات ناگهانی و غیرضروری به آن اجتناب کرد. اعمال فشار یا ضربه زیاد میتواند باعث ایجاد ترکهای داخلی و خارجی در فولاد 1.2842 شود. استفاده از سیستمهای تنظیم فشار و ضربه میتواند این خطرات را به حداقل برساند.

محافظت در برابر گرمای بیشازحد: در برخی از فرآیندها، گرمای بیشازحد ممکن است موجب از دست رفتن خواص فولاد 1.2842 شود. برای جلوگیری از این مشکل، باید از سیستمهای خنککننده بهطور مؤثر استفاده کرد تا دمای قالب در محدوده مجاز باقی بماند.